Czyszczenie CIP jest powszechnie stosowane do mycia i dezynfekcji instalacji higienicznych w spożywczych zakładach produkcyjnych. W jaki sposób można je monitorować za pomocą pomiarów przewodności?

Co to jest czyszczenie CIP i jak przebiega?

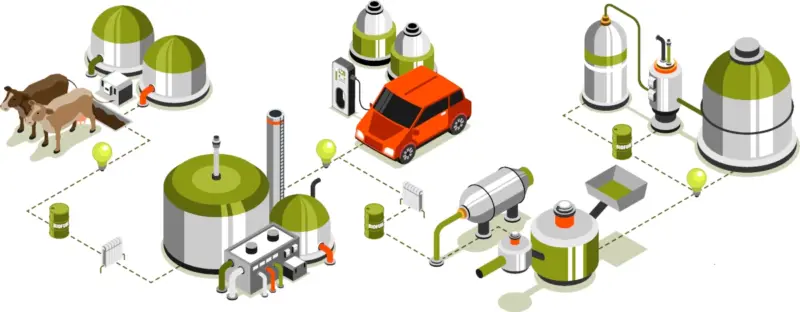

Czyszczenie CIP (ang. Cleaning-in-Place – czyszczenie na miejscu) pozwala na mycie oraz dezynfekcję chemiczną zbiorników procesowych, magazynowych, instalacji i rurociągów bez konieczności demontażu lub otwierania urządzeń.

Stacje CIP są stosowane wszędzie tam, gdzie konieczne jest zapewnienie bezpieczeństwa produktu oraz najwyższej higieny instalacji. Stanowią niezbędny element wyposażenia zakładów spełniających wymagania systemu HACCP oraz integralną część linii produkcyjnych w przemyśle mleczarskim.

Jak przebiega czyszczenie CIP?

- Płukanie wstępne wodą ciepłą w celu usunięcia pozostałości produktu w instalacji.

- Czyszczenie zasadą – alkaliczne środki myjące rozpuszczają białka oraz emulgują tłuszcze. Czyszczą bardziej odporne pozostałości.

- Pośrednie płukanie wodą.

- Czyszczenie kwasem – kwaśne środki myjące neutralizują żrące pozostałości na powierzchni urządzenia oraz rozpuszczają osady mineralne.

- Dezynfekcja.

- Ostateczne płukanie wodą zimną.

Monitorowanie czyszczenia CIP za pomocą pomiarów przewodności, mętności i ciśnienia

Układy CIP są wysoce zautomatyzowane, a operatorzy często mają za zadanie jedynie monitorować przebieg procesu. W tym zadaniu pomaga im aparatura kontrolno-pomiarowa: konduktometry, przetworniki ciśnienia czy mętnościomierze. Urządzenia sterują przebiegiem czyszczenia oraz sygnalizują alarmami w przypadku przekroczenia zadanych wartości. W których miejscach są zainstalowane i jakie mają role?

Konduktometr (np. SLI03) monitoruje przewodność wody przepływającej przez rurociąg powrotny CIP. Dzięki temu instalacja przepłukiwana jest tylko do momentu osiągnięcia obojętnego pH popłuczyn, nie marnując niepotrzebnie wody i ograniczając straty.

Również mętność (zanieczyszczenie poprzez obecność cząstek) cyrkulujących mediów czyszczących jest monitorowana. Dzięki zastosowaniu mętnościomierza STS 03 można wcześnie wykryć zanieczyszczenia oraz je wyeliminować. Szczególnie w przypadku produktów mleczarskich, wykrycie jest bardzo szybkie i skuteczne. Ma to niezwykle ważne znaczenie dla minimalizacji strat produktu.

Przetwornik ciśnienia, np. SDT 03 wykonuje pomiar ciśnienia wody i/lub środków czyszczących, zapewniając skuteczność i bezpieczeństwo procesu.

Już teraz wiesz, które urządzenia mogą Ci pomóc zoptymalizować układ czyszczenia CIP w Twoim zakładzie produkcyjnym. Poznaj je bliżej na stronach produktów poniżej.

Zostaw odpowiedź